一���、前言 9�,y*kC���

快速成型技術是20世紀80年代后期發(fā)展起來的一項高新技術[1]�����。它不僅在制造原理上與傳統(tǒng)方法全然不同����,更重要的是在目前制造策略以市場響應速度為第一的方針狀況下��,可以縮短市場開發(fā)周期�,降低開發(fā)成本,提高企業(yè)的競爭力���。 kB��d #=J�

快速成型技術具有以下優(yōu)點:(1)技術集成度高�,整個生產過程數(shù)字化�;(2)制造成本與產品的復雜程度無關;(3)產品的單價幾乎與批量無關�;(4)綠色的加工技術。以累加思想實現(xiàn)零件制作的快速成型技術是制造技術領域的一項重大突破��,其理論��、工藝的完善以及精度的提高等����,對快速成型技術的普及和應用有著極其重要的影響�����。 )

�'x4#5�]

成型加工過程中,必須保證一定的制作精度和表面質量�����,影響制件精度的因素是多方面的[2]���。對成型加工精度的影響因素及改進措施的研究��,對快速成型技術的發(fā)展和普及應用具有重要的意義[3,4]��。本文試驗所采用的快速成型設備是AFS快速成型機���。 $-9m8}U(�Y

二、數(shù)據(jù)處理誤差 �U�ahF�s�

2.1格式轉換誤差 Sl�vQ)�jw%

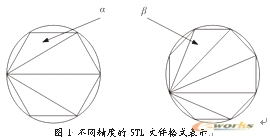

CAD模型的STL格式轉換即是用三角形面片逼近實際模型表面��,轉換為所謂的事實上的標準文件格式��。STL文件的精度等級不同���,所產生的轉換誤差也不同��。STL文件的精度是指用STL格式擬合最大允許誤差�。實際上,如果原幾何模型完全由直邊組成�,則STL格式擬合絕對準確,沒有任何誤差����;否則,存在擬合誤差��。例如同一個圓分別使用4個及6個三角形的STL格式表示�,如圖1所示。 RrSo`q-h+�

\M�M��(�w&

由此可見�,精度要求越高,三角形面片的數(shù)目越多����,它所表示的模型與實際模型就越逼近,但與此同時���,STL文件數(shù)據(jù)量也將劇增����,加大了后續(xù)數(shù)據(jù)處理的運算量。另外���,三角形面片也會隨精度提高而變小�����,在模型的細節(jié)部位會出現(xiàn)大量極為細小的三角形面片�,增大數(shù)據(jù)處理的難度�����。而且在數(shù)據(jù)處理過程中常常產生致命的錯誤�����。因此�����,較好的方法是根據(jù)工藝條件和制件的精度要求選擇適當?shù)腟TL格式精度����。 ���('!�90�

2.1 分層切片誤差 X"<t3l(+

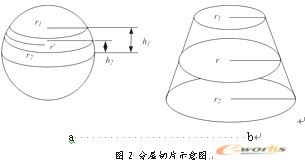

將CAD模型進行STL轉換后�����,接著便要對其進行分層處理。分層是用一簇平行平面沿某一設定方向與STL模型求截交線得到輪廓信息����。以半徑為 的球體為例,如圖2a所示�����,從中截出特定的一段�,設其STL格式為圖2b所示,這時其頂面和底面是距球心高度分別為 ���、 的兩個圓�����,設其半徑分別 ��、 �����。 a?%�X9 +1A

A<.`H��Cv2

三�����、設備誤差 rJK3;d?