“ї°Ґ“э—‘

ИD1Ћщ ЊЅгЉю����£ђ≤ƒЅѕЮй08F£ђЅѕЇсЮй0.75mm,єЂ≤оЮйI TI 3����°£‘≠Бн≥…–ќµƒЈљЈ® «:ѕ»МҐГ…’џјдЫ_ЙЇ≤њЈ÷≥…–ќ£ђ‘ўЇЄљ”≥…ИD1Ћщ Њ–ќ†о°��£ђF(xi®§n)≤…”√≤ї–иЇЄљ”µƒјдЙЇ≥…–ќЈ®яM(j®ђn)––≥…–ќ�����°£јдЙЇ≥…–ќ”–3ЈNЌЊПљ:

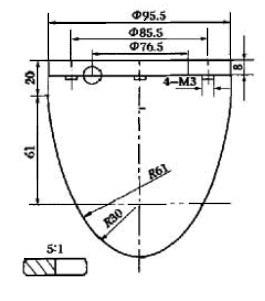

ИD1 ЅгЉюИD

0]MD��?6�-

T�;{�:a-8�

“ї «јдЫ_ЙЇј≠—”’џПЭµƒЈљЈ®;ґю «–эЙЇЈ®;»э «ј≠—”≈c–эЙЇљY(ji®¶)ЇѕЈ®�°£ЉГів”√јдЙЇ≥…–ќ£ђ‘Џ’џПЭнФ≤њ–ќ†оХr�£ђЇ№лy”√ƒ£ЊяМН(sh®™)ђF(xi®§n);”√–эЙЇµƒЈљЈ®≥…–ќ «Ы]”–ЖЦо}£ђµЂ–І¬ µЌ��£ђ“≤≤їњ…»°;≤…”√–эЙЇ≈cј≠—”ѕаљY(ji®¶)Їѕ≥…–ќЈ®���£ђј≠—”≥…–ќТБќп√ж–ќ��£ђнФ≤њ’џѓB≤…”√–эЙЇ≥…–ќ��£ђ «“їВА±»Ё^яmЇѕµƒЈљ∞Є����£ђ“тіЋ≤…”√µЏ3ЈNЈљ∞Є���°£∆дє§ЋЗ¬ЈЊАЮй:ј≠—”≥…–ќ“ї–ёяЕ“ї–эЙЇ’џяЕ“їЫ_њ„Ј≠яЕ“їє•љz�£ђЉіЌк≥…ЅгЉю÷∆„ч�°£ѕ¬√жМ¶‘УЉюµƒЈ≠яЕ≥…–ќє§ЋЗЈ÷ќцЉ∞ƒ£Њя‘O(sh®®)”ЛљйљB»зѕ¬°£

1.і_ґ®–°њ„Ј≠яЕ «Јс–и“™Ы_оA(y®і)÷∆њ„

‘УЉюЅѕЇсЮй0.75mmМў±°±ЏЅгЉю���£ђ”…”Џ“™”√„‘є•¬ЁЉyяBљ”���£ђЮй‘цЉ”яBљ”¬ЁЉyњџФµ(sh®і)≤≈–и“™Ј≠яЕµƒ°£ «Јс“™÷∆оA(y®і)÷∆њ„�£ђ“≤Ы]”–љy(t®ѓng)“їµƒШЋ(bi®°o)Ь (zh®≥n)�����£ђЄщУю(j®і)”–µƒ∆уШI(y®®)µƒГ»(n®®i)≤њШЋ(bi®°o)Ь (zh®≥n)Їсґ»Юй0.8mm��£ђ„‘Єƒ¬ЁЉyњ…“‘≤їЈ≠яЕ���°£‘УЉюЅѕЇсЮй0.75mm£ђ ЃЈ÷љ”љь0.8mm���£ђ«“¬ЁЉy÷±ПљЮйM3����£ђЈ≠яЕЇуњѕґ®Хюяh(yu®£n)іу”Џ0.8mm��°£“тіЋ�����£ђМ¶”ЏЈ≠яЕЄяґ»≤ї„ч“™«у����°£M3¬ЁЉyµ„њ„÷±ПљЮй £ђМў–°њ„Ј≠яЕ£ђ≤ї“™Ы_оA(y®і)÷∆њ„��°£»зєыЫ_оA(y®і)÷∆њ„�£ђЈ≠яЕЎQяЕЄяґ»Хю’ыэR–©°£µЂЫ_њ„Ќєƒ£÷±ПљЇ№–°�����£ђМ¶Ы_њ„ЇЌЈ≠яЕґЉХюОІБнЇ№ґа¬йЯ©����°£

–°Ќєƒ£Ы_≤√��£ђћЎДe «Ј≠яЕґ®ќїЖЦо}��£ђњ…“‘÷vО„Їхлy”ЏљвЫQ����°£»зєы≤їЫ_оA(y®і)÷∆њ„£ђњ…“‘±£„CЈ≠яЕЄяґ»ґш«“ґ®ќї≤ї≥…ЖЦо}�£ђ≤ў„ч“≤ ЃЈ÷Јљ±г;µЂЈ≠яЕЎQяЕњ…ƒ№ХюЄяґ»≤ї“ї÷¬£ђ«“М¶”–µƒ≤ƒЅѕХю”–Ѕ—ЉyђF(xi®§n)ѕуіж‘Џ�����£ђЄщУю(j®і)08FдУ≤ƒЅѕµƒЩC(j®©)–µ–‘ƒ№Ј÷ќц���£ђ∆дПК(qi®Ґng)ґ»ШOѕё≈cЅчД”ШOѕёМ¶±»��£ђЃa(ch®£n)…ъЅ—Љyµƒњ…ƒ№–‘≤їћЂіу�����£ђ«“ЄщУю(j®і)“—”–µƒљЫ(j®©ng)тЮ����£ђ≥эЎQяЕЄяґ»≤ї“ї÷¬Ќв£ђњ…ƒ№Хю”–Ѕ—ЉyЇџџE�����£ђµЂ≤Ґ≤ї”∞нС…м”√.“тіЋЫQґ®≤їЫ_оA(y®і)÷∆њ„���°£

2 Ј≠яЕЅ¶µƒ”ЛЋг

Ј≠яЕЅ¶Юй£Ї

іЋХrоA(y®і)÷∆њ„µƒ÷±ПљЮй Дt